共工新闻社香港5月26日电(文/图 李国庆)“68米直径的钢铁圆环,20米深的地下宫殿,5000万吨的年吞吐能力——这不是简单的工业建筑,而是镶嵌在渤海湾畔的‘煤炭心脏’。”前不久,在中交一航局五公司唐山港煤炭储运配套翻车机房项目主体结构封顶仪式现场,项目副经理白录望着这个凝聚团队153天心血的杰作,感慨不已。

翻车机房是用于卸载煤炭等散装物料的关键工业设施,是保障我国“西煤东输”“北煤南运”战略的重要支撑力量。此次施工的翻车机房南北长380米、东西宽120米,采用“三线三翻”的工艺布局,年煤炭卸车能力高达5000万吨,对扩大唐山港储运能力具有重要意义。该工程不仅再度刷新五公司在该领域的建设纪录,也创下了同类工程中主体结构用时最短的中国纪录。然而,想要创造这样的业内纪录绝非易事。

从项目启动之初,施工环境的复杂性便已凸显。现场东临繁忙道路,西接国投铁路线,极为有限的空间里,要容纳下庞大的机械设备、原材料堆场、施工人员通道……“这是公司建设翻车机房以来场地最掣肘的一个。”项目总工严怡站在现场,眉头紧锁。

为了解决这个“卡脖子”难题,项目部反复调整、优化,足足绘制了十余版施工现场平面布置图。从改迁水电管线到重构场区排水系统,从铺设进场道路到建设永临结合的环形通道,仅用28天便把一片杂乱的空地打造成一个科学、有序的施工战场。

而在地表之下,更有“看不见的敌人”。项目紧邻铁路线,地下水位高、水压大,一旦控制不当,将可能影响铁路路基的稳定,甚至危及施工安全。项目团队创新性地设计了一道L型止水帷幕,有效隔绝了外部水源,并在施工区布设了61口降水井,24小时不间断地动态监测和抽水降压,成功打造出一道安全防线。

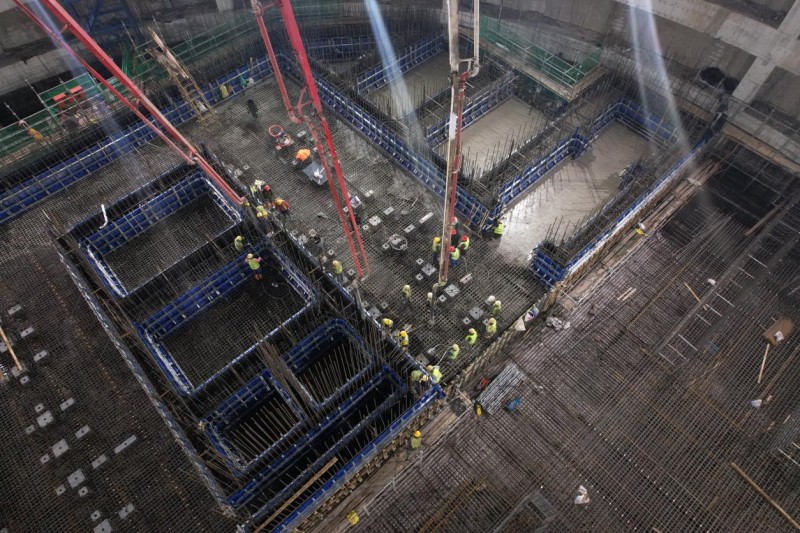

真正的较量,在于深达20米的基坑施工。为了营造基坑内部干燥、安全的作业环境,项目团队必须正面对抗来自地下的巨大水压,压力之大相当于34头成年大象同时施力。这无异于与大自然“拔河”,稍有不慎便会造成“水淹工地”的严重后果。对此,项目团队将“支护体系”视作工程安全的命脉,围绕整个作业区域,打设一圈相互拼接的地下连续墙,犹如给基坑穿上一层厚实的铠甲。

然而,要把每一道地连墙都严丝合缝地连在一起,远比想象中更困难。由于成槽采用的是泥浆护壁工艺,每一幅墙体完成后,混凝土接缝处难免附着一层泥皮,如不清理干净,一旦水压袭来,很可能渗水甚至冒砂。于是,项目团队在每次下一幅墙体施工前,都会对上一幅墙体进行刷壁处理,像雕刻艺术品般,眼中不容得半点泥土。

为了进一步解决接缝处易渗漏难题,项目部还应用三根互相咬合的高压旋喷桩进行“缝补”,形成一个稳固的三角结构,如同在两块钢板之间精准焊上一道无形的钢缝,为防渗防漏再添一道保险。不仅如此,项目还摒弃了传统的砖砌泥浆池,引入环保型泥浆循环置换处理系统,实现了泥浆的净化回用,大幅减少了资源浪费。

“在整个基坑开挖过程中,地连墙没有出现任何渗水漏水现象,这也是公司建设翻车机房以来,地连墙施工质量最好的一次,为主体结构施工奠定坚实基础。”项目执行经理马学伟自豪地说。

如今,三线翻车系统雏形初现,20米深的地下空间已从蓝图变为现实,一座凝聚了工程智慧与科技力量的“煤炭心脏”就要开始跳动。

海报分享

海报分享